ファクトリーの扉を開くと左手には事務所、右手には会議室が配置されている。

拝啓、服好きの皆さんへ。 MADE IN FACTORY - 奥山メリヤス BATONER -

正面の通路の延長上、扉の小窓越しに眺めると職人さん達が黙々とリンキングをしている姿が見える。

ニット生産の花形に目を輝かせながらも生産工程の順で案内していただいたので、

まず右手側の会議室を抜けてプログラミングを行う管理部に移動。

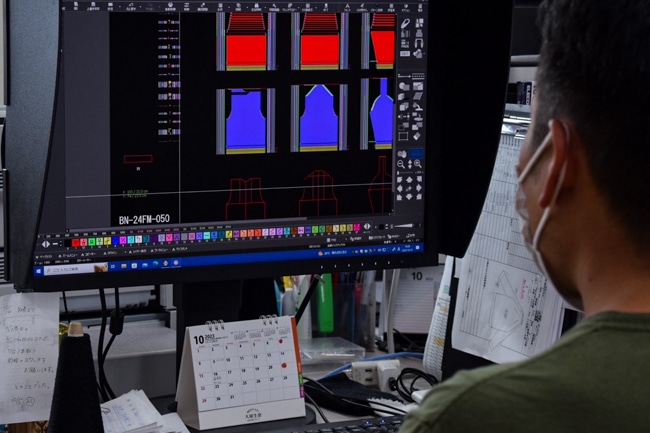

包み込むような柔らかさと温もりを与えてくれるニットには似つかわしくない

難解な文言が羅列されたディスプレイを見ながら仕組みを紐解いていただく。

分かりやすく前見頃、後身頃、右袖、左袖の順に表示してもらうと

ようやく少し既視感のある光景が思い浮かんだ。

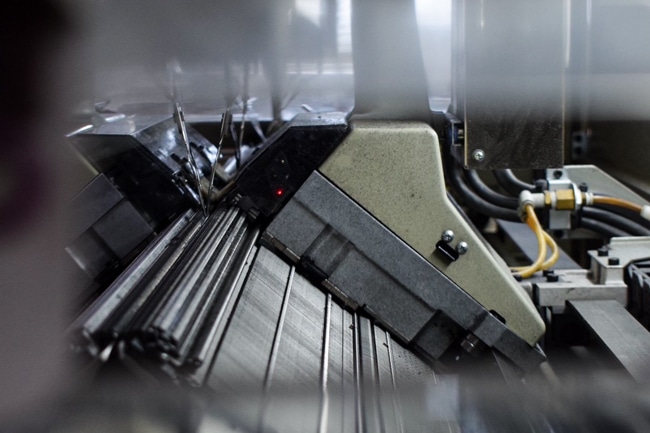

プログラミングを終えた情報はUSBに移され、最新鋭の織り機に繋がれる。

ミドルゲージ、ローゲージの印象が強い奥山メリヤスだが、配置されている織り機は様々。

日本でアパレル製品向けに所持しているのは唯一と言われる最先端の機械もあるほどだ。

今季、仲間入りした32ゲージもこの機械から生み出されたと聞いた。

説明の合間にも均質に織り上げられた生地が顔を覗かせる。

忙しなく動く機械と点検に勤しむ職人さん。

どちらが欠けても成立しないモノづくりに気がつけば夢中になって見入っていた。

ファクトリー内で一際閑静な空間がある。

熟練であろう職人さん達が

直径40cmぐらいの円盤型の機械(ダイヤルリンキング)に向かい合い専心している場所、

織り上げられた生地を繋ぎ合わせるリンキングという作業を行う箇所である。

3ゲージから18ゲージまで個性彩るニットの一目ずつを手作業で繋ぐ。

"目を拾う"と表現されるこの技法は、ただ場数を踏めば熟せるわけでもなく、向き不向きもある為、

年々職人人口は減少の一途を辿りつつある。

幸い奥山メリヤスでは若き職人さんも多く、緊張感すら感じ得る静けさの中に脈々と引き継がれる技術の結晶が製品として生み出されている。

ニットの生産工程ではほぼ語られるであろうこの重要な場面は、意外にもひっそりと行われていた。

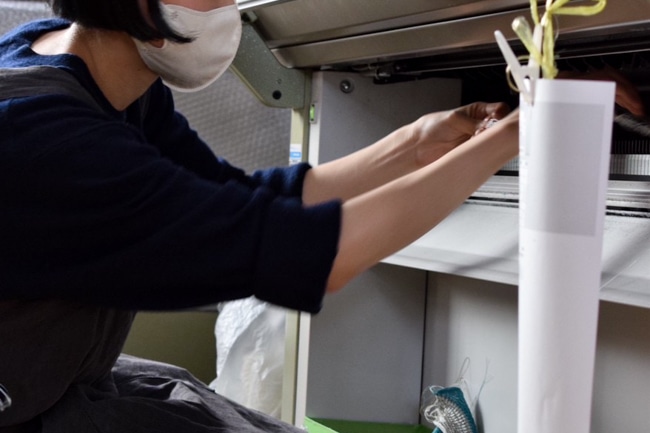

手作業の箇所の多さに驚かされたのはこのステッチングという工程。

リンキングや関連工場からの風合い加工を終えたニットは製品タグを付けられ、一堂に集められる。

糸の始末や、編み地の目と目を繋ぎ合わせる"はぎ"は機械では行えないので、すべて手縫い。

半世紀近くもニットの生産に携わってきた熟練の職人さん達に支えられ、淡々と終えられるのだが、

実際の作業は驚くほど細かい。

取材中、ちょうど行われていたニットの"襟はぎ"では折り返した襟の内側に出来る5cmの隙間を縫っていた。

それも2mmの間隔で。

"綺麗に出来ると気分がいい。"

そう語ってくれた職人さんの指には歴戦を物語る無数の皺が刻み込まれていた。

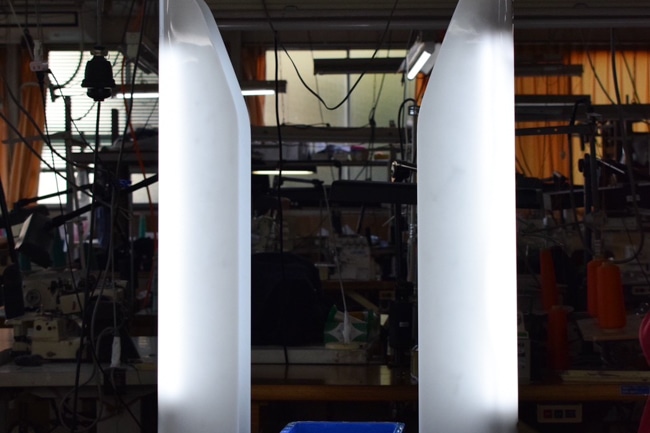

プレッシングを行うセクションはファクトリーの1番奥に佇む。

寸法通りに採寸し、その都度調整した型枠をニットにはめ込み、

保温されたアイロン台に乗せて蒸気を当てる工程。

金木犀が香るようになった秋季でも蒸し暑いぐらいの部屋だが、

秋冬向きのニット製品の生産は真夏が最盛期。

蒸気を逃すためにも窓を開放しての作業となる。

眼下に広がるのは広大な山形盆地。

最上川の豊富な水源を活用し、稲作、桜桃の生産が盛んなこの地域だけに

窓からの眺めには整列した稲穂が待機している。

まるで整えられた編み地のように。

節度あるこの地で生まれた畦編みのニットは1枚ずつ職人さんと向かい合って縮絨されるのである。

以上の工程を経て形になったニットは編み地のバランス、糸のほつれ、不純物の確認など一枚毎に目視で確認される。

もちろん各工程でその都度検品されており、幾重にも及ぶ確認の期末テストのような立ち位置になるわけだが、

職人さん達の鋭い眼差しは最早仕事の範疇を超えて最良のモノを届けたいというプライドの現れと言った方が正確かもしれない。

こうして現場の職人さん達に見守られたニットは、

まるで順に登壇する卒業式のようにそれぞれパッキングされ、我々の元に届けられるのである。

Photo by Saki kawamichi